主管单位:中国石油和化学工业协会

主办单位:中国化工信息中心

编辑出版:《中国化工贸易》杂志社

国际标准刊号:ISSN1674-5167

国内统一刊号:CN11-5717/TQ

期刊级别:国家级刊物

语 言:中文

周 期: 旬刊

出 版 地:北京

语 种: 中文

开 本: 大16开

投稿邮箱 :zghgmy@zghgmy.cn

投稿邮箱 : zghgmy@zghgmy.cn

官方网址: www.zghgmy.cn

本文发表于《中国化工贸易·中旬刊》 2020年7期

孙小勇 厉业敏

摘 要:以3,5-二硝基苯甲酸和氢气为原料,在催化剂的作用下反应生成3,5-二氨基苯甲酸。本论文研究了液相催化加氢制备3,5-二氨基苯甲酸的反应过程,考察了反应压力、反应时间、反应温度、搅拌转速等相关因素对液相催化加氢反应的影响。

关键词:3,5-二氨基苯甲酸;液相;催化加氢

0 前言

3,5-二氨基苯甲酸是一种重要的染料中间体,同时也是一种重要的医药中间体。其合成方法主要有以下几种:铁粉还原、电解还原、肼还原、催化加氢。肼的毒性比较大,电解还原耗能高,不适用于工业大生产装置;铁粉还原工艺简单、设备简单、副反应少,但是会产生大量的铁泥和废水,污染严重,属于国家淘汰目录里的生产工艺。但现在大部分企业仍在使用铁粉还原工艺生产3,5-二氨基苯甲酸,而随着国内外对环保的要求越来越高,这些企业面临的环保压力也越来越大,承担的环保风险也越来越大。

催化加氢工艺分为气相催化加氢和液相催化加氢。气相催化加氢是指以气态反应物进行的加氢还原,实际上为气--固相催化反应。此法仅适用于沸点较低、容易气化的硝基物的还原。国内目前的硝基还原生产工艺大部分均采用流化床气相加氢技术。该工艺反应控制的温度比较高,需要将反应的原料加热汽化后进流化床反应,因此需要增加一次蒸汽及电能的消耗。另外,由于反应的温度比较高,反应的副产物也比较多,既影响产品的质量,也增加产品的消耗;为提高反应的转化率、避免催化剂失活,通常采用较大的氢油体积比,在加氢反应完成后,会富余大量的氢气,这些富余的氢气需要经过循环氢压机增压后,与原料氢气混合作为反应的氢气进料,需要增加大量的电能消耗;流化床一般使用铜系催化剂,催化剂在生产过程中会逐渐失活,所以流化床每生产一段时间后要停车对催化剂进行再生,在再生及投料的转换过程中,尤其是投料初期及催化剂单程后期,产品中的副产物都比较高,产品质量的波动比较大。

液相催化加氢分为间歇釜式反应工艺和液相无溶剂连续加氢工艺。液相无溶剂连续加氢工艺为利用两个串联的反应器,在催化剂的作用下,在合适的温度和压力条件下连续生产。该工艺与流化床汽相加氢及反应釜间歇加氢相比有以下优点:

技术先进,与流化床汽相加氢相比,流化床装置较大,系统设备也比较多,液相无溶剂连续加氢工艺设备少,设备的体积小。反应温度低,原料不需要汽化,没有循环氢,可节约大量的能源消耗。与反应釜间歇加氢相比,连续生产降低了操作的劳动强度,而且反应稳定,产品质量稳定,操作更好控制。而且系统的负荷可以在50%~110%之间根据生产情况进行调节,适应性更好。

产品质量好,与流化床反应相比,由于反应温度控制比较低,反应的副产物更少,产品质量得以提升,而且系统不需要进行再生转换,避免了再生及投料的转换过程中引起的产品质量的波动。

液相无溶剂连续加氢技术因为反应的温度较低,不需要将原料汽化,没有汽化器、电加热器。且没有循环氢气,不需要氢气循环增压机。因此液相无溶剂连续加氢技术,在投资方面与相同产能的流化床气相加氢相比,投资要少。

操作简单,安全性好。与流化床气相加氢相比,由于设备少,而且没有流化床生产需定期再生的转换过程,操作更简单,并且消除了系统转换过程中安全隐患。

因此研究以3,5-二硝基苯甲酸为原料,经液相连续催化加氢合成3,5-二氨基苯甲酸的工艺具有很好的工程应用价值和市场前景。

1 实验原料与器材

1.1 原料及产品性质

1.1.1 3.5-二硝基苯甲酸性质

分子式:C7H4N2O6,白色至淡黄色单斜棱形结晶。熔点205~207℃,沸点300~303℃;易溶于醇和冰醋酸,微溶于水、醚、二硫化碳,能溶于强酸和碱;能随水蒸气挥发。

1.1.2 3.5-二氨基苯甲酸性质

分子式:C7H8N2O2,针状固体。熔点228℃(缓慢加热),240℃(快速加热);一般含一个结晶水,在110℃失去结晶水;微溶于水,且久置分解;溶于乙醇和乙醚。

1.2 实验用设备

1L高压反应釜一台(带控温显示),氫气钢瓶一只,电子秤一台(0-10kg),气相色谱仪一台,真空泵一台(抽滤用),烧杯等。

1.3 实验用原料

3,5-二硝基苯甲酸、水、液碱(30%)、5%Pd/C催化剂(湿品,含水53.4%)。

2 实验过程

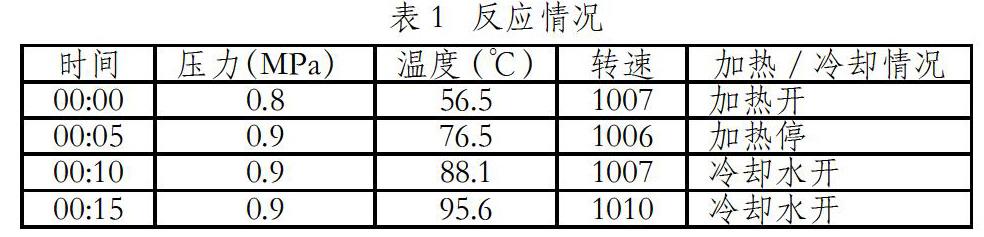

实验进行了三批,以其中的第二批为例,介绍一下实验过程:

称取二硝基苯甲酸80g,加入40g NaOH(浓度30%),加水500mL,3.5g 5% Pd/C催化剂(湿品,含水53.4%);置换升温。

3 实验结果

从该反应条件来看,反应压力在1.0MPa下,反应温度在85~100℃之间,反应条件很容易满足;反应时间在1h左右,反应平稳,反应终点判断明显(达终点时压力明显上升,温度下降)。从三批物料的分析结果来看,本反应转化率较高,主成分含量都在99.5%以上,副反应较少,反应比较理想,可进行下一步工业化生产研究。

本文由: 中国化工贸易杂志社编辑部整理发布,如需转载,请注明来源。

中国化工贸易杂志社编辑部

2022/05/17